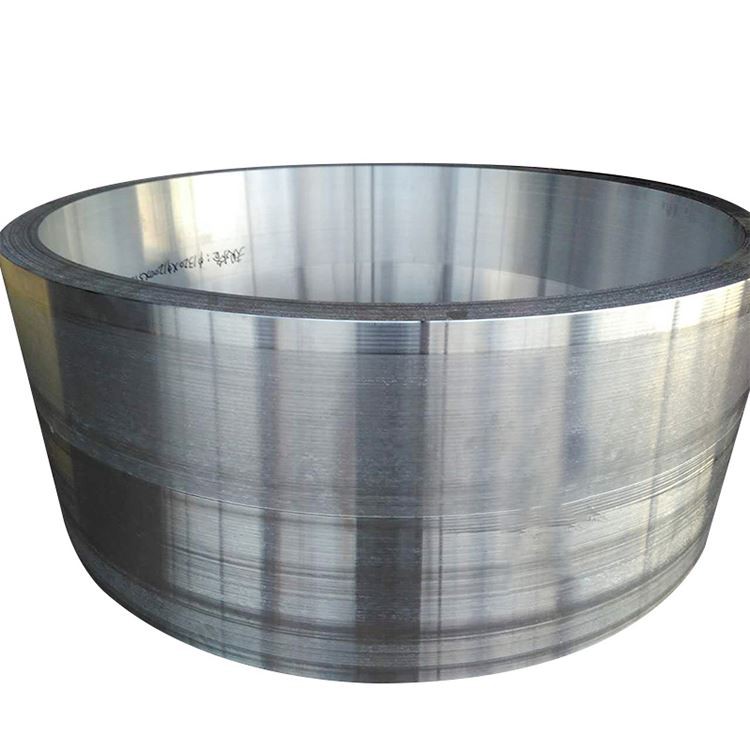

Vòng hợp kim nhôm có đường kính lớn

Vòng rèn hợp kim bằng nhôm có đường kính lớn cho hàng không vũ trụ, được viết tắt là vòng rèn hợp kim nhôm, là các thành phần vòng hợp kim nhôm với đường kính lớn được thực hiện bằng cách sử dụng các quy trình rèn rèn

1. Tổng quan về vật liệu & quy trình sản xuất

Các vòng hợp kim nhôm có đường kính lớn là các thành phần cấu trúc hiệu suất cao không thể thiếu trong ngành công nghiệp hiện đại, được sử dụng rộng rãi trong các lĩnh vực đòi hỏi các yêu cầu nghiêm ngặt về sức mạnh, độ bền, độ tin cậy, ổn định kích thước và nhẹ. Các vòng này thường được làm từ các loại hợp kim nhôm khác nhau thông qua các quy trình rèn chính xác, với kích thước từ hàng trăm milimet đến vài mét, và độ dày và chiều cao của tường tương ứng. Biên độ truyền đạt các tính chất cơ học vượt trội, cấu trúc bên trong dày đặc và dòng hạt được tối ưu hóa dọc theo chu vi của vòng, cho phép hiệu suất tuyệt vời trong điều kiện vận hành cực độ.

Lớp hợp kim nhôm chung:

Sê-ri cường độ cao (ví dụ: 2024, 7075, 7050): Chủ yếu được sử dụng trong hàng không vũ trụ, quân sự và các lĩnh vực khác với nhu cầu tỷ lệ sức mạnh trên trọng lượng cao.

Sê-ri chống ăn mòn/hàn (ví dụ: 5052, 5083, 5A06): Áp dụng rộng rãi trong kỹ thuật biển, bể chứa lạnh, mạch áp suất và các khu vực khác đòi hỏi phải có khả năng chống ăn mòn cao, khả năng hàn và độ dẻo dai.

Sê -ri cấu trúc chung (ví dụ: 6061, 6082): Thích hợp cho các cấu trúc kỹ thuật nói chung, cân bằng sức mạnh, khả năng gia công và chi phí.

Quy trình rèn bảo hiểm cho các vòng có đường kính lớn: Sản xuất các vòng hợp kim nhôm có đường kính lớn là một quá trình đòi hỏi công nghệ và đòi hỏi thiết bị, đặc biệt nhấn mạnh vào chất lượng bên trong và tính đồng nhất vi cấu trúc:

Chuẩn bị tan chảy và Ithot:

Các yếu tố nhôm chính và hợp kim có độ tinh khiết cao được chọn.

Các công nghệ nóng chảy, tinh chế, lọc và khử khí tiên tiến (ví dụ: SNIF, khử khí, khuấy điện từ) được sử dụng để đảm bảo độ sạch tan chảy cực cao, giảm thiểu các vùi và hàm lượng khí.

Các hệ thống đúc trực tiếp lớn (DC) được sử dụng để tạo ra các thỏi đường kính lớn với kích thước ổn định và cấu trúc bên trong đồng đều, đáp ứng các yêu cầu cho việc rèn quy mô lớn tiếp theo.

Điều trị đồng nhất trong thỏi:

Các thỏi lớn trải qua thời gian dài (thường là hàng chục giờ), điều trị ủ đồng nhất hóa nhiều giai đoạn để loại bỏ sự phân tách macrosgross, đảm bảo phân phối đồng đều hơn các yếu tố hợp kim và cải thiện độ dẻo thỏi, chuẩn bị cho chúng cho việc rèn quy mô lớn tiếp theo.

Chuẩn bị và kiểm tra phôi:

Điều hòa bề mặt thỏi (tỷ lệ hoặc phay) để loại bỏ các khuyết tật bề mặt.

Kiểm tra siêu âm 100% nghiêm ngặt được thực hiện để đảm bảo thỏi không có bất kỳ khiếm khuyết nội bộ nào có thể ảnh hưởng đến việc rèn chất lượng và hiệu suất sản phẩm cuối cùng (ví dụ: vết nứt, độ xốp, vùi lớn).

Làm nóng trước: ThITOT hoặc preform được làm nóng đồng đều với phạm vi nhiệt độ rèn chính xác để đảm bảo độ dẻo tối ưu và biến dạng đồng đều trong quá trình định hình.

Trình tự rèn:

Khó chịu và đi trước: Thỏi phải chịu các hoạt động đa hướng, gây khó chịu và vẽ trên các máy ép thủy lực lớn để phá vỡ cấu trúc đúc, loại bỏ các hạt lớn và tạo thành hình dạng preform phù hợp (ví dụ: đĩa hoặc bánh kếp).

Xỏ khuyên: Một lỗ trung tâm được hình thành trên báo chí bằng cách đấm hoặc bằng cách mở rộng vật liệu qua một trục gá, tạo ra cấu trúc vòng sơ bộ. Quá trình này tiếp tục nén các vật liệu và tinh chỉnh cấu trúc vi mô.

Hình thành vòng: Điều này là rất quan trọng để hình thành các vòng có đường kính lớn. Trên các máy cuộn vòng dọc hoặc ngang lớn, nén xuyên tâm và trục liên tục được áp dụng cho vòng tròn vòng bằng một cuộn chính và cuộn trục gá, liên tục tăng đường kính vòng trong khi giảm độ dày và chiều cao của tường. Cán vòng đạt được biến dạng dẻo đáng kể, điều chỉnh cao dòng hạt dọc theo chu vi của vòng, cải thiện đáng kể các tính chất cơ học chu vi và tăng cường hơn nữa mật độ vật liệu.

Chết kết thúc (tùy chọn): Đối với các vòng có hình dạng phức tạp hơn hoặc các yêu cầu độ chính xác cực cao, việc định hình cuối cùng có thể được thực hiện trên các máy ép rèn lớn để có được kích thước hình học chính xác và hoàn thiện bề mặt tốt.

Xử lý nhiệt:

Tùy thuộc vào cấp hợp kim và các yêu cầu về hiệu suất cuối cùng, xử lý giải pháp, làm nguội và xử lý lão hóa (đối với hợp kim có thể điều trị bằng nhiệt) hoặc xử lý ổn định (đối với các hợp kim không điều trị được điều trị) được thực hiện. Các quy trình xử lý nhiệt là rất quan trọng đối với tính đồng nhất của cấu trúc vi mô và kiểm soát ứng suất của các vòng có đường kính lớn, có thể yêu cầu phương pháp làm mát đặc biệt và phương pháp làm nguội để đảm bảo làm mát đồng đều và giảm căng thẳng dư.

Hoàn thiện và kiểm tra:

Deburring, duỗi thẳng, kiểm tra kích thước, kiểm tra chất lượng bề mặt, v.v.

Cuối cùng, thử nghiệm không phá hủy toàn diện (ví dụ: siêu âm, xuyên thủng, dòng xoáy) được thực hiện để đảm bảo chất lượng bên trong và bề mặt của sản phẩm hoàn toàn tuân thủ các tiêu chuẩn và yêu cầu của khách hàng.

2. Tính chất cơ học của hợp kim nhôm có đường kính lớn

Các tính chất cơ học của các vòng được rèn bằng hợp kim nhôm có đường kính lớn phụ thuộc vào loại hợp kim được chọn, tính khí xử lý nhiệt và tối ưu hóa quá trình rèn. Nói chung, các vòng giả mạo cung cấp những lợi thế sau:

|

Loại tài sản |

Mô tả hiệu suất |

Lợi thế giả mạo thể hiện |

|

Sức mạnh và độ bền cao |

Cao hơn đáng kể so với các vật đúc hoặc tấm so sánh, cân bằng sức mạnh và độ dẻo |

Tinh tế hạt, cấu trúc vi mô dày đặc, loại bỏ các khuyết tật AS-CAST |

|

Hiệu suất mệt mỏi tuyệt vời |

Tuổi thọ cao hơn dưới tải theo chu kỳ |

Dòng hạt được tối ưu hóa, các vị trí khởi đầu vết nứt mệt mỏi giảm |

|

Khả năng gãy xương tốt |

Khả năng chống lại sự lan truyền vết nứt, tăng cường an toàn cấu trúc |

Cấu trúc vi mô dày đặc, hạt mịn, phân phối kết tủa đồng nhất |

|

Khả năng chống ăn mòn căng thẳng đáng tin cậy |

Đặc biệt với các phương pháp điều trị được tối ưu hóa, có hiệu quả chống lại sự cố ăn mòn căng thẳng |

Hướng dòng hạt thuận lợi, ứng suất dư được kiểm soát, kết tủa được tối ưu hóa |

|

Mức độ dị hướng cao |

Tính chất tối ưu dọc theo hướng chu vi (tiếp tuyến), thứ cấp theo hướng xuyên tâm và trục |

Vòng lăn rất phù hợp với dòng hạt dọc theo chu vi của vòng |

|

Hiệu suất đông lạnh |

Hợp kim sê -ri 5xxx thậm chí còn cho thấy sức mạnh và độ bền được cải thiện ở nhiệt độ cực thấp |

Đặc tính hợp kim và cấu trúc rèn dày đặc, đồng nhất |

Phạm vi hiệu suất điển hình (tùy thuộc vào hợp kim và tính khí):

Độ bền kéo cuối cùng: 170 MPa - 600 MPA

Sức mạnh năng suất (0. 2%): 60 MPa - 550 MPA

Độ giãn dài: 7% - 28%

Độ cứng: 40 HB - 180 HB

Sức mạnh mệt mỏi: 70 MPa - 200 MPA

Độ bền gãy xương (K1C): 20 MPa√m - 45 MPA√m

3. Đặc điểm vi cấu trúc

Cấu trúc vi mô của các vòng giả kim bằng nhôm có đường kính lớn là sự đảm bảo cơ bản của các đặc tính vĩ mô tuyệt vời của chúng:

Các tính năng vi cấu trúc chính:

Cấu trúc hạt và dòng chảy hạt:

Sau khi rèn, đặc biệt là lăn vòng, các hạt đúc thô bị phá vỡ và định hướng lại, tạo thành các loại ngũ cốc kết tinh được kết tinh lại và/hoặc/hoặc các hạt không kết tinh kéo dài phù hợp với hướng biến dạng chính.

Dòng chảy hạt là một đặc điểm độc đáo của việc rèn, đề cập đến cấu trúc sợi được hình thành bởi các hạt kim loại bên trong trong biến dạng dẻo dọc theo đường viền và hướng căng thẳng. Trong các vòng rèn đường kính lớn, dòng hạt được phân phối đồng đều dọc theo chu vi của vòng, cung cấp sức mạnh chu vi tuyệt vời, khả năng chống mỏi và độ bền.

Các phân tán được hình thành bởi các yếu tố hợp kim (ví dụ: Al₃zr, Almncr) ức chế hiệu quả sự phát triển của hạt và kết tinh lại, duy trì sự tinh chỉnh hạt.

Mật độ cao và loại bỏ khuyết tật:

Áp lực to lớn được áp dụng trong quá trình rèn hoàn toàn đóng hoàn toàn các khiếm khuyết bên trong, chẳng hạn như độ xốp, khoang co ngót và túi khí, có thể phát sinh trong quá trình đúc, cải thiện đáng kể mật độ của vật liệu.

Giảm các vùi phi kim loại và tổng hợp vĩ mô, dẫn đến một cấu trúc vi mô đồng đều hơn.

Tăng cường phân phối pha:

Kiểm soát chính xác các quá trình xử lý nhiệt đảm bảo kết tủa đồng nhất và mịn và phân phối các pha tăng cường (ví dụ: Mg₂al₃ trong chuỗi 5xxx hoặc al₂cumg, mGZN₂ trong chuỗi 2xxx/7xxx) trong các hạt và ở ranh giới hạt, tối đa hóa tiềm năng tăng cường của hợp kim.

Hình thái và phân bố các kết tủa tại các ranh giới hạt cũng được kiểm soát nghiêm ngặt để tối ưu hóa khả năng chống nứt ăn mòn căng thẳng.

4. Thông số kỹ thuật và dung sai thứ nguyên

Phạm vi kích thước của vòng hợp kim nhôm đường kính lớn rất rộng và có thể được sản xuất theo các yêu cầu cụ thể của khách hàng.

|

Tham số |

Phạm vi sản xuất điển hình |

Dung sai thương mại (được đưa ra) |

Dung sai chính xác (gia công) |

Phương pháp kiểm tra |

|

Đường kính ngoài |

500 mm - 8000+ mm |

± 1. 0% hoặc ± 5 mm (tùy theo mức nào lớn hơn) |

± {{0}}. 1 mm đến ± 0,5 mm |

Cmm |

|

Đường kính bên trong |

400 mm - 7900+ mm |

± 1. 0% hoặc ± 5 mm (tùy theo mức nào lớn hơn) |

± {{0}}. 1 mm đến ± 0,5 mm |

Cmm |

|

Độ dày tường |

50 mm - 1000+ mm |

± 5% hoặc ± 5 mm (tùy theo mức nào lớn hơn) |

± {{0}}. 1 mm đến ± 0,5 mm |

Cmm |

|

Chiều cao |

50 mm - 1500+ mm |

± 5% hoặc ± 5 mm (tùy theo mức nào lớn hơn) |

± {{0}}. 1 mm đến ± 0,5 mm |

Cmm |

|

Độ phẳng |

N/A |

0. Đường kính 5 mm/mét |

0. Đường kính 1 mm/mét |

Máy đo độ phẳng/CMM |

|

Đồng tâm |

N/A |

0. 5 mm |

0. 1 mm |

Đồng tâm đo/CMM |

|

Độ nhám bề mặt |

N/A |

Ra 6. 3 - 12. 5 μm |

Ra 0. 8 - 3. 2 μm |

Hồ sơ kế |

Khả năng tùy chỉnh:

Các vòng giả được làm theo tùy chỉnh với các kích thước, hình dạng khác nhau (ví dụ: các yêu cầu không tròn, hình nón) và dung sai có thể được tạo ra theo bản vẽ chi tiết của khách hàng và thông số kỹ thuật.

Thông thường được cung cấp trong các điều kiện gia công thô hoặc hoàn thiện để giảm chi phí và thời gian xử lý của khách hàng.

5. Chỉ định tính khí & lựa chọn điều trị nhiệt

Hợp kim nhôm có đường kính lớn có thể được cung cấp trong các bộ xử lý nhiệt khác nhau tùy thuộc vào loại hợp kim và yêu cầu ứng dụng cuối cùng của chúng.

|

Mã tính khí |

Mô tả quá trình |

Áp dụng cho |

Đặc điểm chính |

|

O |

Hoàn toàn ủ, làm mềm |

Tất cả các hợp kim nhôm |

Độ dẻo tối đa, sức mạnh thấp nhất, dễ làm việc lạnh |

|

H112 |

Chỉ san phẳng sau khi rèn |

Sê -ri 5xxx |

Giữ lại cấu trúc rèn và ứng suất dư, sức mạnh vừa phải, khả năng chống ăn mòn tốt |

|

H321/H116 |

Ổn định sau khi rèn |

Sê -ri 5xxx |

Ăn mòn căng thẳng tuyệt vời và khả năng chống tẩy da chết, cường độ cao hơn H112 |

|

T6 |

Dung dịch được xử lý nhiệt, sau đó có tuổi giả tạo |

2xxx, 6xxx, 7xxx sê -ri |

Sức mạnh cao nhất, độ cứng cao |

|

T73/T74 |

Dung dịch được xử lý nhiệt, sau đó quá mức |

Sê -ri 7xxx |

Sức mạnh thấp hơn một chút so với T6, nhưng sự ăn mòn căng thẳng tuyệt vời và khả năng chống tẩy da chết |

|

T76 |

Dung dịch được xử lý nhiệt, sau đó đặc biệt tuổi |

Sê -ri 7xxx |

Tính chất tổng thể tốt, khả năng chống ăn mòn căng thẳng cao |

Hướng dẫn lựa chọn tính khí:

Yêu cầu sức mạnh: 7xxx Series T6 Temper cung cấp cường độ cao nhất, nhưng độ nhạy SCC của nó phải được xem xét.

Kháng ăn mòn: Sê -ri 5xxx (H116/H321) và 7xxx Series T73/T74 Tempers là sự lựa chọn tốt nhất.

Khả năng hàn: Hợp kim 5xxx và 6xxx có khả năng hàn tuyệt vời. Hàn tổng hợp thông thường thường không được khuyến nghị cho chuỗi 2xxx và 7xxx.

Môi trường dịch vụ: Yêu cầu cụ thể cho môi trường biển, môi trường đông lạnh, mạch áp lực, v.v.

6. Đặc điểm gia công & chế tạo

Gia công hợp kim nhôm có đường kính lớn, các vòng rèn thường đòi hỏi các công cụ máy móc lớn, độ cứng và chiến lược gia công chuyên dụng.

|

Hoạt động |

Vật liệu công cụ |

Phạm vi tham số được đề xuất |

Nhận xét |

|

Quay |

Carbide, PCD |

Tốc độ cắt cao, thức ăn cao trung bình |

Đường kính lớn, yêu cầu máy công suất cao, sơ tán chip tốt |

|

Xay xát |

Kim loại carbide, HSS |

Tốc độ cắt cao, thức ăn cao trung bình |

Quản lý công cụ và quản lý chip là rất quan trọng |

|

Khoan |

Carbua, thiếc phủ |

Tốc độ cắt trung bình, thức ăn trung bình |

Yêu cầu làm mát tốt và sơ tán chip, tránh bọc chip trên mũi khoan |

|

Hàn |

MiG/TIG |

Dây phụ và khí bảo vệ được chọn dựa trên cấp hợp kim |

WELD 5XXX VÀ 6XXX WELD |

|

Làm việc lạnh |

O ôn hòa |

Uốn cong, hoạt động lăn là có thể, nhưng hạn chế |

Tempers giả mạo (f) hoặc nhiệt được xử lý nhiệt (t/h) có độ dẻo thấp hơn |

Hướng dẫn sản xuất:

Khả năng gia công: Hợp kim nhôm thường có khả năng gia công tốt, nhưng độ dính và gói chip là những vấn đề phổ biến. Các công cụ sắc nét với các góc cào lớn, góc xoắn cao, kết hợp với chất bôi trơn làm mát hiệu quả và hệ thống sơ tán chip tốt, là cần thiết.

Quản lý căng thẳng dư: Rồi rèn có kích thước lớn dễ bị ứng suất dư đáng kể trong quá trình làm nguội và gia công, có thể dẫn đến biến dạng. Các phương pháp giảm căng thẳng như kéo dài (TXX51), nén hoặc giảm căng thẳng rung động có thể được sử dụng.

Xử lý bề mặt: Anodizing, sơn hoặc xử lý lớp phủ chuyển đổi có thể được áp dụng tùy thuộc vào môi trường dịch vụ và các yêu cầu thẩm mỹ.

7. Hệ thống chống ăn mòn & bảo vệ

Khả năng chống ăn mòn của các vòng giả kim bằng nhôm có đường kính lớn là một lợi thế chính cho ứng dụng của chúng trong môi trường khắc nghiệt.

|

Loạt hợp kim |

Hiệu suất ăn mòn điển hình |

Mối quan tâm loại ăn mòn |

|

Sê -ri 2xxx |

Ăn mòn khí quyển công bằng, dễ bị rỗ |

Nhạy cảm với ăn mòn giữa các hạt, nứt ăn mòn căng thẳng (SCC) |

|

Sê -ri 5xxx |

Ăn mòn khí quyển và nước biển tuyệt vời, khả năng chống rỗ tuyệt vời |

Có thể nhạy cảm với việc sử dụng nhiệt độ cao lâu dài, dẫn đến SCC |

|

Sê -ri 6xxx |

Ăn mòn khí quyển tốt, rỗ nhẹ |

Tính nhạy cảm của SCC thấp |

|

Sê -ri 7xxx |

Ăn mòn khí quyển tốt, nhưng SCC và SCTROSITION SCTROSITION (T6) |

Ăn mòn giữa các hạt, SCC, ăn mòn tẩy da chết (nhiệt độ cao) |

Hệ thống bảo vệ:

Lựa chọn hợp kim và tính khí: Chọn các loại hợp kim và các nhiệt độ xử lý nhiệt với khả năng chống ăn mòn vượt trội vốn có (ví dụ: Series 5xxx H116/H321 hoặc 7xxx Series T73/T74).

Xử lý bề mặt:

Anod hóa: Phương pháp bảo vệ phổ biến nhất, tạo thành một màng oxit cứng, dày đặc giúp tăng cường ăn mòn và chống mài mòn.

Lớp phủ chuyển đổi hóa học: Phục vụ như là mồi tuyệt vời cho sơn hoặc chất kết dính, cung cấp bảo vệ cơ bản.

Hệ thống sơn/lớp phủ: Các mồi epoxy hiệu suất cao và lớp phủ polyurethane cung cấp sự bảo vệ lâu dài trong môi trường biển và công nghiệp.

Cân nhắc thiết kế: Tránh các khu vực bị vùi dập và ăn mòn kẽ hở; Áp dụng cách ly thủy điện khi tiếp xúc với kim loại không giống nhau.

8. Tính chất vật lý cho thiết kế kỹ thuật

|

Tài sản |

Giá trị điển hình |

Thiết kế xem xét |

|

Tỉ trọng |

2. 66 - 2. 85 g/cm³ |

Thiết kế hạng nhẹ, Trung tâm kiểm soát trọng lực |

|

Phạm vi nóng chảy |

500 - 650 độ |

Cửa sổ điều trị bằng nhiệt và hàn |

|

Độ dẫn nhiệt |

110 - 200 W/m·K |

Quản lý nhiệt, thiết kế tản nhiệt |

|

Độ dẫn điện |

30 - 55% iacs |

Độ dẫn điện trong các ứng dụng điện |

|

Nhiệt cụ thể |

860 - 900 j/kg · k |

Tính toán khối lượng nhiệt và nhiệt |

|

Mở rộng nhiệt (CTE) |

22 - 24 ×10⁻⁶/K |

Thay đổi kích thước do sự thay đổi nhiệt độ |

|

Mô đun của Young |

70 - 75 GPA |

Tính toán độ lệch và độ cứng |

|

Tỷ lệ của Poisson |

0.33 |

Phân tích cấu trúc tham số |

|

Khả năng giảm xóc |

Vừa phải |

Rung và kiểm soát tiếng ồn |

Cân nhắc thiết kế:

Nhẹ: Mật độ thấp của hợp kim nhôm cho phép các vòng có đường kính lớn đạt được giảm cân đáng kể, mang lại lợi ích kinh tế và hiệu suất đáng kể trong hàng không vũ trụ, vận chuyển đường sắt và các ứng dụng biển.

Phạm vi nhiệt độ hoạt động: Phải được xác định dựa trên loại hợp kim và môi trường ứng dụng, tránh dịch vụ dài hạn ở nhiệt độ cao có thể dẫn đến suy thoái hiệu suất.

Cân bằng sức mạnh và độ cứng: Thông qua thiết kế phần hợp lý và lựa chọn hợp kim, đảm bảo độ cứng đủ để ngăn ngừa biến dạng quá mức trong khi đáp ứng các yêu cầu về sức mạnh.

Khả năng thích ứng môi trường: Xem xét các yếu tố như độ ăn mòn, phạm vi nhiệt độ, độ rung và tải trọng tác động của môi trường làm việc.

9. Đảm bảo và kiểm tra chất lượng

Kiểm soát chất lượng cho các vòng giả kim bằng nhôm có đường kính lớn là cực kỳ nghiêm ngặt, trải qua mọi giai đoạn từ nguyên liệu thô đến phân phối thành phẩm.

Quy trình kiểm tra tiêu chuẩn:

Chứng nhận nguyên liệu thô: Truy xuất nguồn gốc của thỏi, xác minh thành phần hóa học, số lượng nhiệt, ngày sản xuất, v.v.

Kiểm soát chất lượng tan chảy và thỏi: Phân tích nguyên tố trực tuyến, đo nội dung hydro, giám sát hiệu quả bộ lọc, phát hiện lỗ hổng siêu âm.

Theo dõi quá trình giả mạo: Giám sát thời gian thực của hồ sơ nhiệt độ, lượng biến dạng, áp lực, tình trạng khuôn, v.v.

Giám sát quá trình xử lý nhiệt: Tính đồng nhất nhiệt độ lò, thời gian, tốc độ làm mát, nhiệt độ phương tiện làm nguội, v.v.

Kiểm tra độ chính xác về chiều và hình học: Kiểm tra toàn diện đường kính ngoài và bên trong, độ dày tường, chiều cao, độ phẳng, đồng tâm, v.v., sử dụng máy đo tọa độ chính xác cao (CMMS), máy quét laser, v.v.

Kiểm tra tài sản cơ học:

Lấy mẫu: Các mẫu được lấy từ các vị trí quan trọng (thường là các hướng chu vi và hướng tâm của vòng) theo kích thước rèn và yêu cầu tiêu chuẩn để thử nghiệm.

Bài kiểm tra: Độ bền kéo (UTS, YS, EL), độ cứng, độ bền tác động, mệt mỏi, độ bền gãy, nứt ăn mòn căng thẳng (SCC).

Thử nghiệm không phá hủy (NDT):

Kiểm tra siêu âm: Kiểm tra thể tích 100% của toàn bộ vòng, phương pháp hiệu quả nhất để phát hiện các khiếm khuyết bên trong (ví dụ: vùi, độ xốp, vết nứt, ăn mòn giữa các hạt), thường được yêu cầu đáp ứng các tiêu chuẩn hàng không vũ trụ (ví dụ: AMS 2630 Lớp AA).

Kiểm tra thâm nhập: Phát hiện các khiếm khuyết bề mặt và gần bề mặt.

Kiểm tra hiện tại Eddy: Phát hiện các khiếm khuyết bề mặt và gần bề mặt, đặc biệt đối với các vật liệu dẫn điện.

Kiểm tra X quang (RT): Được sử dụng để kiểm tra lại khiếm khuyết nội bộ trong các lĩnh vực quan trọng cụ thể.

Phân tích vi cấu trúc: Kiểm tra kim loại để đánh giá kích thước hạt, dòng hạt, mức độ kết tinh lại, phân phối kết tủa, loại khiếm khuyết, v.v.

Đo độ nhám bề mặt.

Tiêu chuẩn và chứng chỉ:

Tuân thủ ASTM B247, AMS (Thông số kỹ thuật vật liệu hàng không vũ trụ), EN (Tiêu chuẩn châu Âu), GB/T (Tiêu chuẩn quốc gia Trung Quốc), v.v.

Chứng chỉ hệ thống chất lượng: ISO 9001, AS9100 (hàng không vũ trụ).

EN 10204 TYPE 3.1 hoặc 3.2 Báo cáo thử nghiệm vật liệu có thể được cung cấp và chứng nhận của bên thứ ba có thể được sắp xếp theo yêu cầu của khách hàng.

10. Ứng dụng & Cân nhắc thiết kế

Hợp kim nhôm có đường kính lớn đóng vai trò quan trọng trong các lĩnh vực công nghệ cao và công nghiệp nặng khác nhau do hiệu suất tổng thể tuyệt vời của chúng.

Các khu vực ứng dụng chính:

Không gian vũ trụ: Vỏ động cơ máy bay, vòng thành phần tuabin, vòng chứa bánh răng hạ cánh, vòng kết nối bình nhiên liệu tên lửa, vòng cấu trúc tàu vũ trụ, v.v.

Công nghiệp năng lượng: Nhẫn thiết bị nhà máy điện hạt nhân, mặt bích trục chính của tuabin gió, mặt bích tàu áp suất lớn, vòng bình xăng hydro, vv

Kỹ thuật hàng hải và nước ngoài: Vòng kết nối cấu trúc tàu lớn, các vòng hỗ trợ quan trọng cho các nền tảng khoan ngoài khơi, các vòng kết nối vỏ áp suất dưới biển sâu, vòng xe tăng LNG, v.v.

Vận chuyển đường sắt: Các vòng kết nối thân xe lửa tốc độ cao, rèn bogie quan trọng, vòng hệ thống phanh tàu lớn, v.v.

Quân đội: Gắn súng pháo lớn, vòng chứa xe bọc thép, vòng phóng tên lửa, v.v.

Máy móc hạng nặng: Các cuộc đua mang lớn, khoảng trống thiết bị, vòng mang chính cho máy nhàm chán của đường hầm, v.v.

Ưu điểm thiết kế:

Nhẹ: Mật độ thấp của hợp kim nhôm kết hợp với quy trình rèn cho phép giảm đáng kể trọng lượng trong các thành phần cấu trúc lớn, cải thiện hiệu quả và giảm chi phí vận hành.

Độ tin cậy và an toàn cao: Độ bền cao, độ bền cao, khả năng chống mỏi tuyệt vời và cấu trúc bên trong dày đặc được cung cấp bằng cách rèn đảm bảo độ tin cậy lâu dài của các thành phần trong tải trọng cực độ và môi trường phức tạp.

Sự ổn định kích thước: Sau khi xử lý nhiệt nghiêm ngặt và giảm căng thẳng, các vòng rèn đường kính lớn thể hiện sự ổn định kích thước tốt trong quá trình gia công và dịch vụ dài hạn tiếp theo.

Kháng ăn mòn: Đặc biệt là hợp kim sê -ri 5xxx thể hiện khả năng chống ăn mòn tuyệt vời trong môi trường biển và công nghiệp.

Thiết kế linh hoạt: Thông qua việc lựa chọn các hợp kim khác nhau, nhiệt độ xử lý nhiệt và các quy trình rèn tùy chỉnh, các yêu cầu thiết kế phức tạp và đòi hỏi khắt khe khác nhau có thể được đáp ứng.

Hạn chế thiết kế:

Trị giá: Việc sản xuất các vòng rèn đường kính lớn đòi hỏi các thiết bị chuyên dụng đắt tiền và các quy trình phức tạp, dẫn đến chi phí ban đầu cao hơn.

Độ nhạy nhiệt độ: Một số hợp kim nhôm có độ bền cao có thể bị suy giảm hiệu suất trong môi trường nhiệt độ cao dài hạn, đòi hỏi phải xem xét giới hạn nhiệt độ hoạt động.

Khả năng hàn: Một số hợp kim có độ bền cao có khả năng hàn kém, có thể đòi hỏi các kỹ thuật hàn đặc biệt hoặc thiết kế để tránh hàn.

Ứng suất dư: Quá trình dập tắt để rèn kích thước lớn có thể tạo ra các ứng suất còn lại đáng kể, đòi hỏi các phương pháp điều trị giảm căng thẳng thích hợp.

Cân nhắc về kinh tế và bền vững:

Giá trị vòng đời: Mặc dù khoản đầu tư ban đầu cao, hiệu suất vượt trội và tuổi thọ dài của các vòng giả mạo làm giảm chi phí bảo trì và thay thế, mang lại giá trị kinh tế cao hơn trong thời gian dài.

Sử dụng vật liệu: Bánh rèn là một quá trình hình dạng gần n-net, làm giảm hiệu quả chất thải nguyên liệu thô so với gia công truyền thống.

Sự thân thiện với môi trường: Hợp kim nhôm là vật liệu hoàn toàn có thể tái chế, phù hợp với các nguyên tắc sản xuất xanh; Sản phẩm nhẹ cũng góp phần giảm mức tiêu thụ năng lượng và lượng khí thải carbon của các sản phẩm cuối cùng.

Chú phổ biến: Vòng hợp kim bằng nhôm có đường kính lớn, các nhà sản xuất vòng, nhà cung cấp, nhà cung cấp, nhà máy

Gửi yêu cầu